工艺流程

1. 原料准备:选取符合质量标准的原料,确保原料微生物含量尽可能低,对于一些易受污染的原料,需进行预处理,如过滤、离心等除去杂质 。

2. 产品灭菌:常采用超高温瞬时杀菌(UHT)等方法,将产品加热到高温并保持极短时间,迅速冷却,以杀灭产品中的微生物和芽孢,达到无菌状态

3. 包装材料准备:对瓶子、瓶盖、袋子等包装材料进行灭菌处理,可通过化学消毒剂浸泡、喷雾、紫外线照射,或物理方法如高温干热、湿热灭菌等,确保包装材料无菌

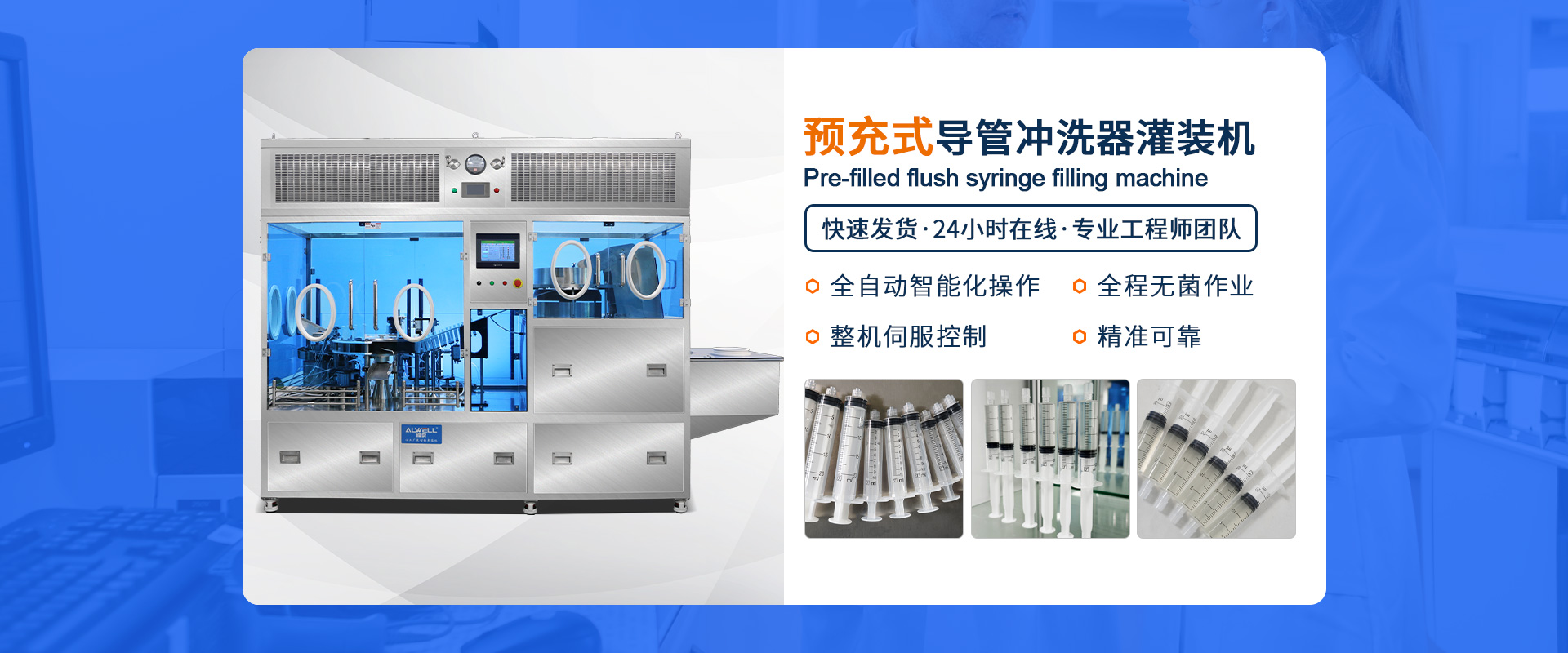

4. 无菌环境建立:利用高效空气过滤器、化学消毒剂等,对灌装车间、设备表面等进行清洁和消毒,保持正压环境,防止外界微生物进入,营造无菌灌装的空间

5. 灌装操作:在无菌环境下,将灭菌后的产品准确地灌装到无菌包装材料中,灌装量需精确控制,避免产品溢出或灌装不足

6. 成品检测:对成品进行微生物检测、物理性能检测等,确保产品符合无菌要求和质量标准。

关键控制点

· 原料质量

· 微生物指标:严格控制原料的初始微生物含量,定期检测,确保符合无菌灌装要求。

· 成分稳定性:保证原料的成分均匀、稳定,避免在灭菌和灌装过程中出现沉淀、分层等问题金年会金字招牌诚信至上。

· 灭菌环节

· 灭菌参数:精确设定和控制灭菌的温度、时间、压力等参数,确保有效杀灭微生物,同时避免过度灭菌影响产品质量。

· 灭菌设备:定期维护、校准灭菌设备,确保其性能稳定,能够均匀、稳定地提供灭菌条件。

· 灌装精度与稳定性

· 灌装设备调试:定期对灌装设备进行调试和维护,确保灌装头的准确性和稳定性,保证灌装量的精度。

· 灌装速度控制:合理选择灌装速度,避免速度过快导致产品飞溅、产生气泡,或速度过慢影响生产效率。

· 封口质量

· 封口参数:根据包装材料的特性,调整合适的封口温度、压力、时间等参数,确保封口严密、牢固。

· 封口检测:采用物理检测方法,如检测封口的密封性、强度等,及时发现封口不良的产品 。